Entwicklung des Cayenne Coupé: Eine digitale Reise

Das Derivat im Blick

Porsche erweitert seine Cayenne-Familie: Die dritte Generation der erfolgreichen SUV-Reihe wird mit dem Cayenne Coupé um ein noch sportlicheres Fahrzeug ergänzt. Die Entwicklung des Derivats durch Porsche Engineering, das auf einem erfolgreichen Basismodell aufbaut, zeichnete sich durch den forcierten Einsatz digitaler Simulationsmethoden zur Reduzierung physischer Prototypen sowie neue Fertigungs- und Montageprozesse für das neue, einzigartige Glasdach aus.

Das neue Cayenne Coupé unterscheidet sich durch seine besonders dynamische Linienführung und spezifische Designelemente deutlich vom Cayenne. Serienmäßig verfügt es über ein 2,16 Quadratmeter großes Panorama-Festglasdach. Mit einer Durchsichtfläche von 0,92 Quadratmetern entsteht für alle Passagiere ein einzigartiges Raumgefühl. Optional ist für das Coupé auf Wunsch ein konturiertes Carbondach verfügbar. Zudem profitiert es von allen technischen Highlights der dritten Modellgeneration, die durch leistungsstarke Antriebe, innovative Fahrwerksysteme, ein digitalisiertes Anzeige- und Bedienkonzept und umfassende Konnektivität überzeugt.

Generalunternehmer für die Entwicklung des Derivates war Porsche Engineering. Ab der Projektphase „Konzeptentscheid“ steuerte das Unternehmen die Gesamtfahrzeugentwicklung sowie mit wenigen Ausnahmen auch die Entwicklung aller Baugruppen. Zum bearbeiteten Umfang gehörte nicht nur die Absicherung der technischen Eigenschaften, sondern auch die komplette Begleitung des Serienanlaufs im Volkswagen-Werk Bratislava.

Zum Zeitpunkt der Übergabe im Februar 2016 war das wesentliche technische Konzept für das Fahrzeug definiert und auf grundsätzliche Realisierbarkeit für die spätere Serienproduktion geprüft. Es umfasste auch die vorläufige Festlegung des Stylings, das im weiteren Entwicklungsprozess Detailänderungen erhielt. Eine wichtige Rolle spielten dabei Herstellbarkeitsanalysen. So waren die Abmessungen des Glasdachs zwar bereits mit dem Konzeptentscheid grob festgelegt – die geometrische Detaillierung wurde im weiteren Verlauf der Entwicklung aber von Porsche Engineering definiert. Sie berücksichtigt unter anderem die Anbindung an die Karosserie.

Durch die Erfahrung aus zahlreichen Kundenentwicklungsprojekten innerhalb und außerhalb des Konzerns war Porsche Engineering in der Lage, sowohl die Projektstruktur als auch bestehende Entwicklungsprozesse schnell zu übernehmen. Sie wurden bereits vor dem Konzeptentscheid installiert, um eine reibungslose Übergabe zu gewährleisten. Dazu gehörte die Definition von Simultaneous-Engineering-Teams mit eindeutig geregelter Bauteil-Verantwortlichkeit. Aufgrund der Größenordnung des Projekts lag ein Fokus des Projektmanagements darauf, das Zusammenspiel zahlreicher Fachexperten zu orchestrieren. Für die Entwicklung nutzte Porsche Engineering die Porsche-IT-Systemwelt, wobei die Mitarbeiter überwiegend auf eigenen Servern arbeiteten und die Daten zu festgelegten Terminen bereitstellten.

Dem Himmel so nah: Das spektakuläre Glasdach des Cayenne Coupé eröffnet völlig neue Perspektiven.

Baustufenlose Absicherung

Durch den konsequenten Einsatz digitaler Entwicklungsinstrumente reduziert Porsche die Anzahl physischer Prototypenfahrzeuge nachhaltig. Vor diesem Hintergrund wird bei der Entwicklung von Derivaten auf physische Prototypen aus Prototypen-Werkzeugen weitgehend verzichtet, um die damit verbundenen zeitlichen und finanziellen Vorteile zu realisieren. Die Absicherung einer baustufenlosen Entwicklung erfolgt im Wesentlichen durch digitale Werkzeuge, unterstützt allerdings durch zwei manuell aufgebaute Aggregateträger für Fahrwerk und Elektrik/Elektronik. Letzterer ist notwendig, um in einer frühen Entwicklungsphase die Anforderungen an die elektromagnetische Verträglichkeit in den Abmessungen des Serienfahrzeugs festlegen zu können, da bereits geringfügige Varianten der Geometrie das Abschirmungsverhalten verändern können.

Für die Entwicklung des Cayenne Coupé erstellte Porsche Engineering zehn digitale Prototypen, mit denen je nach Modellcharakter unterschiedliche Gesamtfahrzeugeigenschaften vorab analysiert werden konnten. Eine wesentliche Rolle kam der Absicherung des Crashverhaltens zu, die komplett mithilfe von Finite-Elemente-Simulationen durchgeführt wurde. Das besondere Crashverhalten von Glas erforderte, das Modell für das Glasdach und insbesondere die Klebestellen vorab anhand von Ersatzversuchen anzupassen. Auch die Überprüfung der Rohbausteifigkeit erfolgte ausschließlich numerisch. Die Ergebnisse dieser Berechnungen führten zu Einzelmaßnahmen wie zusätzlichen Versteifungen und der Verlegung von Anbindungspunkten.

Um an der Karosserie Bauraumuntersuchungen durchzuführen, beispielsweise für die Verlegewege von Kabeln, haben die Ingenieure entwicklungsbegleitend ein physisches DCA-Modell (Design Check Aufbau) gepflegt. Besonders wichtig war das für den Fondbereich, wo trotz des heruntergezogenen Dachs ausreichend Kopffreiheit für die Passagiere gewährleistet werden sollte.

Die Auslegung der aeroakustischen Fahrzeugeigenschaften erfolgte mithilfe eines Ersatzversuches, da Simulationsmodelle noch keine hinreichend genauen Ergebnisse liefern. Dafür wurde ein Clay-Modell im Porsche-Windkanal in Weissach getestet, mit dem potenzielle Schallquellen, die aus der Kontur der Außenhaut resultierten, frühzeitig identifiziert werden konnten. Die Aeroakustik zeigt auch die Grenzen der baustufenlosen Entwicklung: Eine finale Entscheidung über die Akustik im Innenraum kann noch immer nur anhand von Realfahrten getroffen werden.

Die Absicherung der Simulationsergebnisse erfolgte ausschließlich mit Vorserienfahrzeugen, die aus serienwerkzeugfallenden Bauteilen am Produktionsstandort in Bratislava gebaut wurden. Die Produktion der ersten Vorserienfahrzeuge wurde, verglichen mit einer baustufenbasierten Entwicklung, um circa drei Monate vorgezogen. Zum Entwicklungsumfang von Porsche Engineering gehörten auch die sich anschließenden Kalt- und Heißland-Erprobungen. Im Rahmen der ersten Kaltland-Erprobung haben die Entwickler auch derivatspezifische Misuse-Fälle simuliert, um die Performance des Glasdaches zu testen. Besonders die Kanten großer Glasflächen können durch Eigenspannungen aus dem Herstellungsprozess bei starken Temperaturschwankungen zu Spannungsrissen führen. Durch intensive Kontrolle der Eigenspannungen konnte frühzeitig eine hohe Güte der Gläser für das Cayenne Coupé sichergestellt werden, sodass keine Spannungsrisse im Testbetrieb auftraten. Teil der Absicherung unter der Regie von Porsche Engineering waren zudem die Dauerlauftests, die dem üblichen von Porsche definierten Prüfprogramm folgten.

Durchsprache: Details zum Sonnenrollo des Glasdachs werden anhand von Hardware und CAD-Daten erklärt. Von links nach rechts: Jürgen Ossenfort, Hermann Sturm, Helmut Fluhrer, Marco Schmidt und Holger Rudy.

Kontrolle: Akustikexperte Benjamin Bernard bereitet ein Bauteil für Versuche vor.

Herausforderung Glasdach

Die Entwicklung des Glasdaches war aufgrund der Abmessungen von circa 1,8 mal 1,3 Meter und der großen Biegeradien wegen der abfallenden Dachlinie eine besondere technische Herausforderung. So galt es, gemeinsam mit den Lieferanten für das Verbund-Sicherheitsglas und das Komplettdach inklusive Rollo geeignete Fertigungs- und Montageprozesse zu entwickeln.

Der Produktionsprozess sieht zunächst einen voneinander unabhängigen Beschnitt und Randschliff der zwei Scheiben vor, die anschließend in einem Pressbiegeverfahren ihre gebogene Form erhalten. Der dauerfeste Verbund mit einer zwischenliegenden Folie aus Polyvinylbutyral (PVB) wird in einem Autoklaven hergestellt. Das Dachglas wird anschließend zweifach umschäumt, wobei der innere Ring der Befestigung und Dichtheit der Rollohalterung dient. Ein solcher Prozessschritt wurde nie zuvor auf ein Glasdach dieser Größe angewendet, sodass die erforderlichen Werkzeuge ebenfalls neu konstruiert werden mussten.

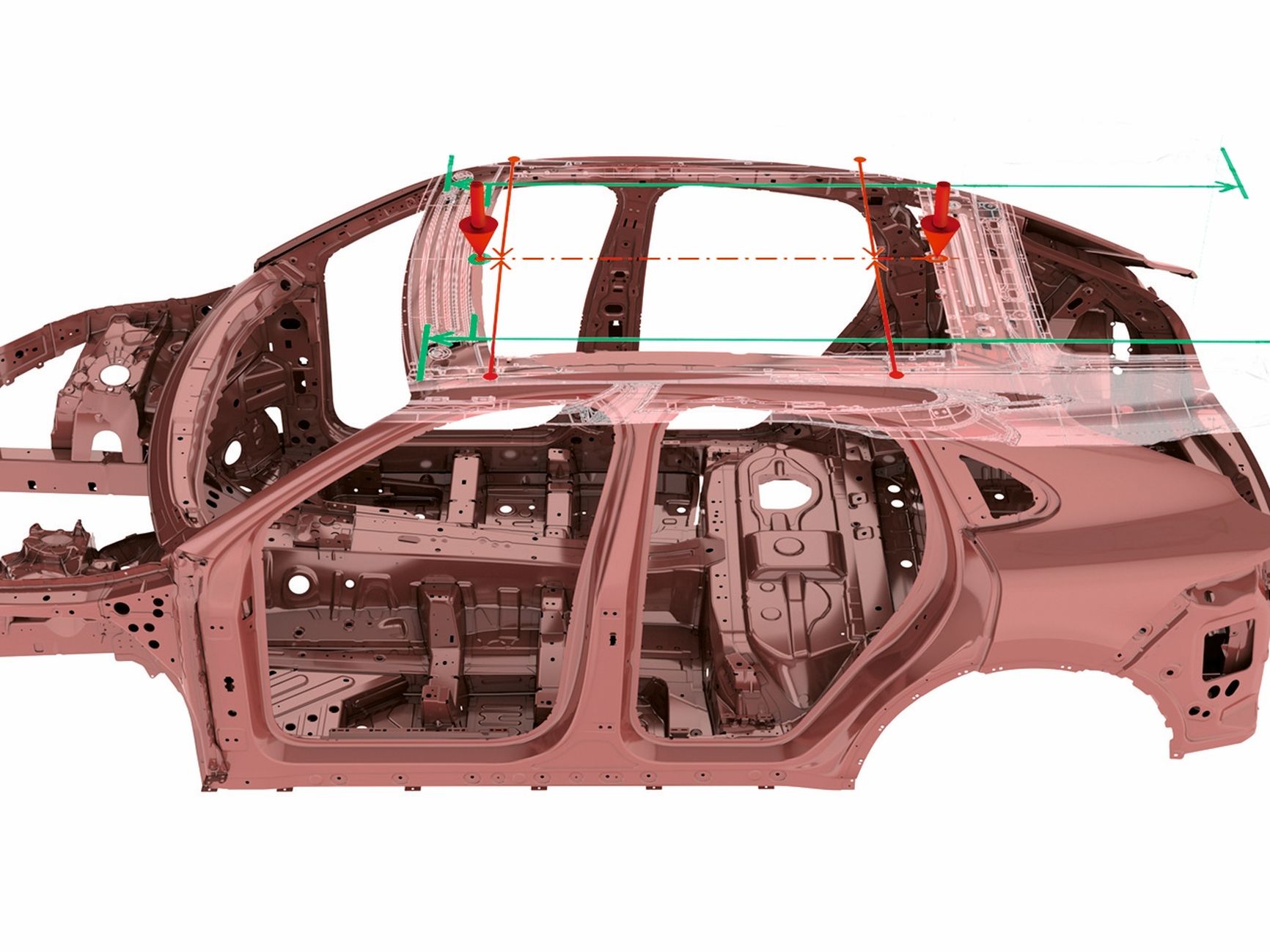

Besondere Aufmerksamkeit legten die Entwickler von Porsche Engineering auf das Toleranzmanagement in der Fahrzeug-Endmontage. So kommt beim Cayenne Coupé eine Referenzpunktesystematik zum Einsatz, die über den kompletten Herstellungsprozess von Dach und Rohbau bis zur Endmontage hin durchgängig verwendet wird. So ließ sich eine Montage ohne Nacharbeit realisieren. Für die Handhabung des 30,4 Kilogramm schweren Glasdachs musste ein geeigneter Manipulator entwickelt werden. Er nimmt das Dach so auf, dass es freischwebend über der Rohkarosserie mithilfe von Zentrierpins ausgerichtet und dann eingedrückt wird.

Crash-Sicherheit, Temperaturverhalten und mechanische Festigkeit des Glasdaches wurden anhand numerischer Simulationen und Bauteilversuche vorab ausgiebig untersucht. Frühzeitig wurde entschieden, das Glasdach mit einer doppelt umlaufenden Klebenaht zu befestigen, um ein Maximum an Stabilität zu gewährleisten. Insgesamt lehnte sich die Erprobung stark an den Entwicklungsprozess für eine Windschutzscheibe an, wurde jedoch um Steinschlagversuche auf einer entsprechend präparierten Versuchsstrecke ergänzt. Zudem wurden automatisierte Dauerlaufversuche über 15.000 Zyklen mit dem Rollo durchgeführt, das aufgrund der Dachgeometrie über eine gebogene Welle und einen gebogenen Zugspriegel verfügt.

Wie viel Detailarbeit hinter dem technisch anspruchsvollsten Glasdach der Porsche-Geschichte steckt, werden die Fahrer des Cayenne Coupé allenfalls ahnen – das gilt selbst für den Service-Fall. Sollte das Glasdach ausgetauscht werden müssen, greift das ebenfalls von Porsche Engineering entwickelte Demontage-Konzept. Ausgebaut wird das Glasdach analog zu einer Windschutzscheibe mithilfe eines Schneidedrahts, der den Kleber durchtrennt.

Ausgefeiltes Toleranzmanagement: Um die vorgegebenen Toleranzen einhalten zu können, kommt beim Cayenne Coupé eine Referenzpunktesystematik zum Einsatz. Sie wird über den kompletten Herstellungsprozess von Dach und Rohbau bis zur Endmontage hin durchgängig verwendet.

Fit für alle Lebenslagen: Zum Entwicklungsumfang von Porsche Engineering gehörten auch Erprobungen sowie Dauerlauftests.

Fazit

Komplexe Detailarbeit, intelligenter Einsatz digitaler Simulationsmethoden und stets der Blick für das große Ganze – beim neuen Derivat des Porsche Cayenne hat Porsche Engineering bewährte Werkzeuge angewandt und neue Methoden und Prozesse entwickelt. Das Ergebnis: ein erfolgreicher Projektverlauf bei hoher Komplexität. Und vor allem: das neue Porsche Cayenne Coupé.

Zusammengefasst

Porsche Engineering war Generalunternehmer für die Entwicklung des neuen Cayenne Coupés. Ab dem Konzeptentscheid steuerte das Unternehmen die Gesamtfahrzeugentwicklung sowie die Entwicklung fast aller Baugruppen, wobei das Glasdach eine besondere Herausforderung war. Auch die angewandten Methoden waren innovativ: Porsche verzichtet bei der Entwicklung von Derivaten weitgehend auf physische Prototypen aus Prototypen-Werkzeugen. Die Absicherung erfolgte darum im Wesentlichen durch digitale Werkzeuge, unterstützt durch zwei manuell aufgebaute Aggregateträger für Fahrwerk und Elektrik/Elektronik. Dieser Verzicht auf eine Prototypen-Baustufe hat sich bei der Entwicklung des Derivates bewährt.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 1/2019.

Text: Johannes Winterhagen

Fotos: Matthias Just und Tobias Kempe

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung von Porsche Engineering nicht gestattet. Bitte kontaktieren Sie uns für weitere Informationen.

Kontakt

Sie haben Fragen oder möchten weitere Informationen? Wir freuen uns über Ihre Kontaktaufnahme: info@porsche-engineering.de

Verbrauchsangaben

Cayenne-Modelle

CO₂-Emissionen kombiniert: 261–207 g/km

Kraftstoffverbrauch kombiniert: 11,4–9,1 l/100 km

Die neuen Cayenne Coupé-Modelle

CO₂-Emissionen kombiniert: 261–212 g/km;

Kraftstoffverbrauch kombiniert: 11,4–9,3 l/100 km