Flexible Fahrzeugplattformen für schnellere Entwicklung

Flexible Plattform

In der Fahrzeugentwicklung nimmt die Konzept- und Package-Auslegung in der frühen Phase eine zentrale Rolle ein, denn hier werden die technischen Grundlagen für die späteren Produkte geschaffen. Für einen Kunden aus China hat Porsche Engineering aus einer vorhandenen Fahrzeugarchitektur in relativ kurzer Zeit die Machbarkeit eines umfassenden Plattformkonzepts mit verschiedenen Karosserievarianten und Antriebssystemen geprüft und wertvolle Hinweise für die weiteren Entwicklungsaktivitäten geliefert.

Wenn Automobilhersteller ein neues Fahrzeugmodell entwickeln, ist eine gute Vorplanung gefragt. Schon zu Beginn des Entwicklungsprozesses müssen das technische Konzept und das Package (Auslegung der Fahrzeuggeometrie unter Beachtung von Ergonomie und Nutzen sowie Definition und Management der Bauräume) festgelegt sein, damit das fertige Fahrzeug später auch den ursprünglichen Vorstellungen entspricht. Manche Projekte erfordern allerdings ein anderes Vorgehen. Etwa wenn ein OEM eine Fahrzeugentwicklung bereits gestartet hat und sich später entscheidet, weitere davon abgeleitete Modelle und Antriebsversionen auf den Markt zu bringen.

Zurzeit kommen solche Anfragen verstärkt von Automobilherstellern aus China. „Dort werden aktuell viele OEMs neu gegründet, die erst seit wenigen Jahren Automobile entwickeln“, erklärt Humberto de Campos do Carmo, der als Leiter Fachdisziplin Fahrzeug Konzepte und Package bei Porsche Engineering schon eine große Bandbreite unterschiedlicher Projekte für Kunden weltweit umgesetzt hat. „Für eine konzeptionelle Plattformentwicklung unter Berücksichtigung aller Antriebsvarianten und verschiedener Modellderivate wenden sich diese Unternehmen darum an uns. Es geht dann zum Beispiel darum, das vorhandene Fahrzeugkonzept durch weitere Karosserie- und Antriebsderivate zu einer Plattform auszubauen.“

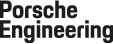

Anpassungsfähig: Plattformen müssen die Anforderungen unterschiedlicher Antriebe und verschiedener Modellvarianten berücksichtigen.

Ein Beispiel aus jüngster Zeit ist ein im Auftrag eines chinesischen Kunden erstelltes Plattformkonzept. Ziel war es, ausgehend von einem bereits bestehenden SUV-Modell mit reinem Elektroantrieb verschiedene Varianten zu entwickeln: einerseits eine zusätzliche Limousine, andererseits Motorisierungsversionen mit Verbrennungsmotoren, Elektroantrieb mit Range-Extender sowie Hybridsystem. Soll die Konzeptentwicklung wie in diesem Fall auf einem vorhandenen Fahrzeug aufbauen, beginnen die Experten mit einer genauen Analyse der vorhandenen Plattform. „Dabei orientieren wir uns jeweils an den kritischsten Fahrzeugvarianten, wie zum Beispiel am schwersten oder leistungsfähigsten Derivat, sozusagen dem Worst-Case-Szenario“, erklärt de Campos do Carmo.

Wie sich bei den Untersuchungen zeigte, war die Rohbaustruktur des Vorderwagens für die schwerste Variante des SUV zu weich. „Um die Crashsicherheit zu verbessern, haben wir eine größere Dimensionierung der vorderen Längsträger vorgeschlagen“, berichtet de Campos do Carmo. „Auch die Radaufhängungen mussten wir verändern, damit sich unterschiedliche Bodenfreiheiten und Standhöhen bei SUV und Limousine realisieren lassen.“ Durch Reifen mit verschiedenen Durchmessern, Federn unterschiedlicher Härte sowie spezielle Distanzstücke am Achsträger konnten die Entwickler die Fahrzeughöhe an die variierenden Anforderungen anpassen, ohne in die grundlegende Achskonstruktion eingreifen zu müssen. Auch das Kühlsystem musste verändert werden: Die Analyse zeigte, dass der Wärmetauscher für die SUV-Version mit Verbrennungsmotor zu klein ausgelegt war. Er wurde im Rahmen der weiteren Fahrzeugentwicklung an die neuen Bedingungen angepasst.

„Wir haben Fachexperten aus allen Fahrzeugbereichen, und bei den Werkzeugen nutzen wir neueste Simulations- und Entwicklungstools.“

Humberto de Campos do Carmo

Leiter Fachdisziplin Fahrzeug Konzepte und Package

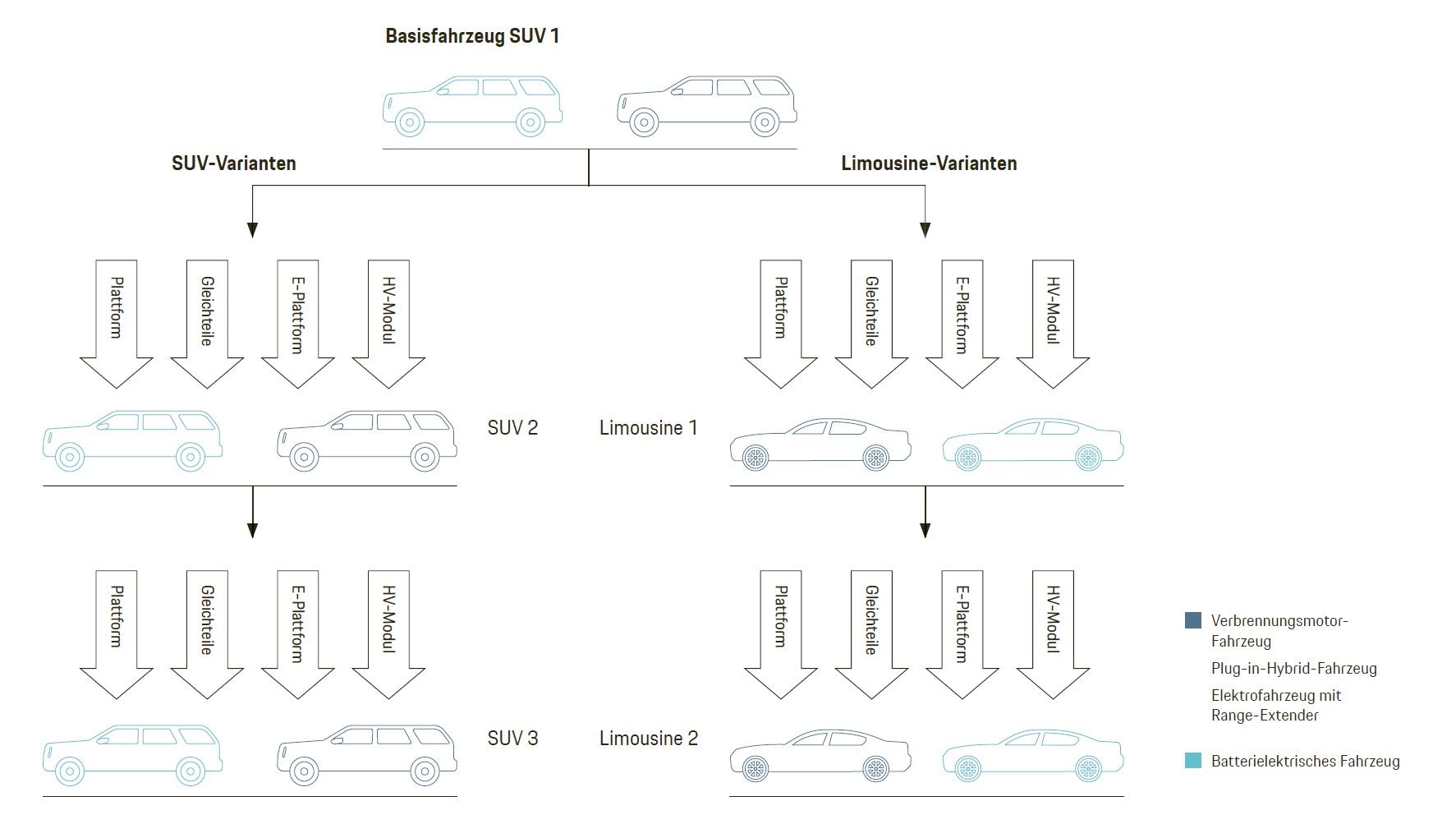

Eine der größten Herausforderungen war das Package der unterschiedlich großen Batterien für die elektrifizierten Modellvarianten. „Wir haben gemeinsam mit dem Kunden das Konzept für eine Unterbodenstruktur erarbeitet, die für alle Fahrzeuge identisch ist“, sagt de Campos do Carmo. „Jeweils unterschiedliche Aufnahmepunkte nehmen die verschieden großen Batterien der elektrifizierten Varianten auf, sodass wir kostenintensive Änderungen in diesem Bereich vermeiden konnten.“ Die Batterie des rein elektrischen Fahrzeugs füllt dabei den gesamten verfügbaren Bauraum aus, bei den Versionen mit Range-Extender und Hybridantrieb wurde hinter dem etwas kleineren Batteriepack noch der Kraftstofftank für den Verbrennungsmotor platziert.

Konzeptionelle Plattformentwicklung

Ausgehend von einem bereits bestehenden SUV-Modell mit reinem Elektroantrieb hat Porsche Engineering verschiedene Varianten entwickelt: einerseits eine zusätzliche Limousine, andererseits Motorisierungsversionen mit Verbrennungsmotoren, Elektroantrieb mit Range-Extender sowie Hybridsystem.

Kernelemente der Plattform

Zeigt sich bei der Konzeptentwicklung, dass der Änderungsaufwand an der vorhandenen Plattform zu hoch ist, steht der Kunde vor der Wahl: Er kann entweder sein aktuelles Projekt zugunsten einer plattformkonformen Lösung aufgeben oder beide Ansätze parallel vorantreiben. „Aus Kostensicht wäre die Fokussierung auf die zukunftsfähige Plattformarchitektur meistens am besten“, meint de Campos do Carmo. „Wenn ein Fahrzeugprojekt allerdings schon sehr weit fortgeschritten ist, entscheiden sich die Kunden oftmals dafür, beide Konzepte gleichzeitig zur Marktreife zu entwickeln und die Mehrkosten als Lehrgeld zu verbuchen.“

Idealerweise sollte ein Kunde darum schon im Vorfeld definieren, welche Segmente und Antriebskonzepte sowie Motorisierungen eine neue Plattform abdecken soll. Das gibt den für Konzept und Package verantwortlichen Ingenieuren Rahmenbedingungen sowie maximale Freiräume und die Möglichkeit, die Fahrzeugplattform gezielt zu entwickeln, wobei sie auch Faktoren wie die Produkt- und Markenstrategie des Automobilherstellers in ihre Überlegungen einfließen lassen können. Der Kunde profitiert dabei von einem effizienten Entwicklungsprozess, der in sehr kurzer Zeit zu optimalen Ergebnissen führt.

Kunden aus China arbeiten typischerweise nach einem sehr engen Zeitplan, der nicht mit den Entwicklungszyklen europäischer Automobilhersteller vergleichbar ist. „Beim oben genannten Projekt hatten wir rund sechs Wochen Zeit – von der Bedarfsanalyse bis zum fertigen Ergebnis. Um Kommunikationsprobleme im Abstimmungsprozess zu vermeiden, haben uns Resident Engineers des Kunden als Bindeglied zum Entwicklerteam in China unterstützt“, sagt de Campos do Carmo. „Diese vertrauensvolle und enge Zusammenarbeit war ein entscheidender Faktor, um das Projekt innerhalb der Zeitvorgaben erfolgreich abschließen zu können.“

Die Definition von Konzept und Package eines neuen Fahrzeugs erfordert umfangreiche Erfahrungen auf allen Ebenen der Fahrzeugentwicklung und der Entwicklungsmethodenkette. „Wir haben Fachexperten aus allen Fahrzeugbereichen, und bei den Werkzeugen nutzen wir neueste Simulations- und Entwicklungstools“, so de Campos do Carmo. „Hinzu kommt die hohe Flexibilität und Kundenorientierung, mit der wir Entwicklungsprojekte bearbeiten und die auch unsere Partner aus China schätzen.“

Schrittweise Entwicklung

Die optimale Unterbringung der Passagiere: Das ist das wichtigste Ziel jedes Fahrzeugkonzeptes. Erster Schritt ist das Ergonomiekonzept auf Basis der Anthropometrie (der Wissenschaft von den menschlichen Körperund Skelettmerkmalen). Das Maßkonzept beschreibt die geometrischen Werte und Zusammenhänge, außerdem berücksichtigt es gesetzliche Vorgaben und die Bauräume von Komponenten. Das Packagekonzept garantiert schließlich, dass am Ende alles am richtigen Platz ist. Hier geht es unter anderem darum, die Ziele der Fachabteilungen mit ihren teilweise konträren Anforderungen in Einklang zu bringen.

Gemeinsame Unterbodenstruktur

Unterschiedliche Aufnahmepunkte der gemeinsamen Unterbodenstruktur nehmen die verschieden großen Batterien der elektrifizierten Varianten auf. Die Batterie des rein elektrischen Fahrzeugs füllt dabei den gesamten verfügbaren Bauraum aus. Bei den Versionen mit Range-Extender und Hybridantrieb wurde hinter dem etwas kleineren Batteriepack noch der Kraftstofftank für den Verbrennungsmotor platziert.

Package von Hochvoltbatterien

China erlebt derzeit einen wahren Hybrid- und Elektrofahrzeug-Boom, der zur Entwicklung einer Vielzahl neuer Fahrzeugkonzepte führt. „Viele der Automobilhersteller sind Startup-Unternehmen, denen wir bei der Integration der Hochvoltbatterie ins Fahrzeug technische Unterstützung geben können“, sagt Stefan Bender, Fachprojektleiter Batterie-Package bei Porsche Engineering.

Generell ist die Hochvoltbatterie das größte und schwerste Einzelmodul, das im Rahmen der Konzept- und Package-Entwicklung im Fahrzeug untergebracht werden muss. Die Anforderungen an die Crashsicherheit, die für die Fahrdynamik wichtige Schwerpunktlage des Fahrzeugs, die Verkabelung des Hochvolt-Bordnetzes und das Thermomanagement des Energiespeichers reduzieren den Spielraum der Entwickler bei der Platzierung des Batteriesystems. „Da es bei Hochvoltbatterien sprichwörtlich um jeden Millimeter geht, ist eine genaue Definition der technischen Anforderungen die Grundvoraussetzung der Package-Entwicklung“, so Bender.

Einzelmodul: Die Hochvoltbatterie hat große Auswirkungen auf Crashsicherheit und Fahrdynamik. Ihre Integration ist darum eine besondere Herausforderung.

Bei vielen kleineren Unternehmen fehlt diese Analyse. „Oftmals führt das dazu, dass wir zusammen mit dem Kunden parallel zum eigentlichen Batterie-Package-Projekt einen auf seine Bedürfnisse abgestimmten Entwicklungsprozess erarbeiten“, sagt Bender. Als Beispiel nennt er einen Kunden, der eine zu groß dimensionierte Batterie in sein Fahrzeug integrieren wollte. „Gemeinsam mit ihm haben wir erst einmal festgelegt, welche Leistungsfähigkeit das Fahrzeug und damit die Batterie überhaupt haben muss.“

Um alle Vorgaben mit ihren gegenseitigen Wechselwirkungen erfüllen zu können, muss die Integration der Batterie in das Fahrzeug so früh wie möglich im Entwicklungsprozess angestoßen werden. Das gilt sowohl für reine Elektrofahrzeuge als auch für Hybridmodelle, die auf einer konventionellen, für Verbrennungsmotoren ausgelegten Fahrzeugplattform basieren und bei denen eigentlich keine Bauraumreserven für den Energiespeicher vorgesehen sind. Das Ziel ist immer, das Batteriemodul schon bei der Entwicklung so kompakt wie möglich zu konstruieren, um viele Freiheiten für die Platzierung zu lassen, und es dann anforderungsgerecht im Fahrzeug unterzubringen. „Gibt uns ein Kunde dabei das Zellmodul für sein Fahrzeugprojekt vor, integrieren wir es so, dass es alle Anforderungen bestmöglich erfüllt“, so Bender. „Zielführender sind allerdings Gesamtsystemlösungen, bei denen wir die Batterieeinheit individuell entwickeln und maßgeschneidert auf das Package abstimmen können.“

„Gibt uns ein Kunde das Zellmodul für sein Fahrzeugprojekt vor, integrieren wir es so, dass es alle Anforderungen bestmöglich erfüllt.“

Stefan Bender

Fachprojektleiter Batterie-Package

Dabei kann Porsche Engineering auf eine über Jahrzehnte gewachsene Expertise bei der Entwicklung und Optimierung der elektrischen, mechanischen und thermodynamischen Eigenschaften von Batterien zurückgreifen. Die Experten nutzen beispielsweise Rechenmodelle, die inhouse erstellt und validiert werden – etwa für das „Herz“ des Energiespeichers, die Batteriezelle. Für sie stehen neben den Simulationstools auch Prüfstände bereit.

„Beim Konzept und Package einer Traktionsbatterie berücksichtigen wir alle Details des Fahrzeugs. So ist bei einem Sportwagen im Gegensatz zu einem Stadtfahrzeug mit hohen Momentanströmen zu rechnen“, erklärt Bender. „Darauf stimmen wir beispielsweise die Verbindung der einzelnen Zellen innerhalb des Batteriepacks ab, damit die Übergangswiderstände und die daraus resultierende Wärmentwicklung während mehrerer kurz hintereinander folgender Beschleunigungsvorgänge nicht zu sehr steigen und die Motorleistung nicht aus Bauteilschutzgründen reduziert werden muss.“

Zusammengefasst

Idealerweise steht die Konzeptentwicklung ganz am Anfang eines Projektes. Aber auch aus einem bestehenden Fahrzeug lässt sich ein Plattformkonzept für weitere Antriebs- und Modellvarianten ableiten. Im Fall eines chinesischen Kunden ist dies Porsche Engineering durch Änderungen unter anderem an Fahrwerk, Kühlung und Unterboden gelungen.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 1/2020.

Text: Richard Backhaus

Mitwirkende: Humberto de Campos do Carmo, Stefan Bender

Illustrationen: Florian Müller

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung von Porsche Engineering nicht gestattet. Bitte kontaktieren Sie uns für weitere Informationen.

Kontakt

Sie haben Fragen oder möchten weitere Informationen? Wir freuen uns über Ihre Kontaktaufnahme: info@porsche-engineering.de