Cayenne Coupé开发:数字化创新之旅

初见新车型

保时捷进一步扩展 Cayenne 家族:辉煌的第三代 SUV 系列迎来更具运动感的新成员——Cayenne Coupé。以出色的基础车型为起点,保时捷工程集团领导了这一全新衍生车型的研发。特别之处在于,研发团队采用了先进的数字化模拟方法来减少实体样车数量,并针对全新的独特玻璃车顶研发出新的生产和安装工艺。

全 新的 Cayenne Coupé 有着动感十足的线条和独特的设计元素,明显与标准版Cayenne 不同。2.16 平方米的固定全景玻璃天窗是它的标准配置,0.92 平方米的观景面积则为所有乘客营造出一种独特的空间感。如有需求,也可选择配备廓形碳纤维车顶。此外,它还拥有第三代 Cayenne 车系的所有技术亮点——强劲动力、创新悬架系统、数字化显示和操作设计以及全面的连通性,每一点都令人赞叹。

这一款全新衍生车型的研发工作主要由保时捷工程集团完成。从最初的“设计确定”阶段开始,保时捷工程集团就负责领导整体车型的研发,包括除少数零部件之外的所有汽车组件。其研发工作范围不仅限于对技术特性的验证,还包括全程为在布拉迪斯拉发(Bratislava)大众工厂进行的量产阶段提供支持。

早在 2016 年 2 月交付设计理念时,新车型的核心技术概念就已确定,并通过了后期量产基本可行性的检测;外观造型也初步确定,并在后续研发过程中对细节进行调整。在整个研发过程中,可制造性分析都起到了重要作用。比如,虽然整体的设计概念已经大致决定了玻璃天窗的尺寸,但具体的几何细节则是在考虑到如何与车身连接等情况下,由保时捷工程集团在进一步研发过程中确定的。

凭借为集团内外众多客户提供项目研发服务的经验,保时捷工程集团得以快速接管项目结构并在已有研发进程基础上继续推进。这些步骤在车型概念确定之前就已妥善完成,以确保最终成果的顺利交付。其中包括确定所谓的同步工程团队,即明确划分成员对各个组件的责任。由于该项目规模可观,因此项目管理的重点是协调众多专家彼此之间的工作配合。在研发过程中,保时捷工程集团采用保时捷IT系统,员工主要在自己的服务器上工作,并在规定日期前上传数据。

天空从未如此之近:Cayenne Coupé 绝美的玻璃天窗开启全新视角。

无样车研发,仍然确保优异性能

通过全程使用数字化研发工具,保时捷能够不断减少所需实体样车的数量。在此背景下,衍生车型的研发在很大程度上不再依赖于实体样车及其制造工具,从而能取得更好的时间优势和经济效益。在不生产样车的前提下进行验证——这一看似艰巨的任务主要采用数字化工具完成,但两个人工搭建的分别用于底盘和电气/电子设备的辅助支架也起到了重要作用。后者的必要性在于它能够在研发早期阶段就确定车辆尺寸对电磁兼容性的要求,因为即使是微小的几何形状变化也可能会改变电磁屏蔽情况。

在 Cayenne Coupé 的研发过程中,保时捷工程团队一共制作了 10 辆数字化样车,并运用它们提前对不同车型的整体车辆特性进行分析。其中,汽车碰撞安全性验证这尤其重要的一环完全在有限元模拟的帮助下完成。由于玻璃在碰撞时情况特殊,因此需要预先通过替代性实验对汽车的玻璃天窗尤其是粘合处进行调整。对车身主体刚性的检测结果也只是体现在数字上。在这些计算结果的基础上才能确定单独改进措施,例如进行额外加固或更改连接点。

需要进行车身结构空间检测的原因众多,比如电路铺设等,为此,工程师在研发过程中采用了物理 DCA(设计-检查-建造)模型。尤其对于后座区域来说,要在车顶较低的情况下保证乘客有足够的头部活动空间,这一检测就十分重要。

由于模拟模型未能提供足够精确的结果,因此在替代性实验的帮助下完成汽车的气动声学设计。在实验期间,工程师们在位于魏斯阿赫(Weissach)的保时捷风洞中对一辆粘土模型车进行了测试,借此能够很快识别出由车身外壳轮廓产生的潜在声源。气动声学实验也体现了无样车研发方式的局限性:车身内部的音响效果还是只能通过真实的驾驶才能确定。

在验证上述模拟结果的准确性时,工程师仅采用了由量产工具制造的零部件在布拉迪斯拉发生产基地组装的预产车辆。与采用样车的研发方式相比,第一批预产车辆的生产约提前了三个月。保时捷工程集团的研发工作范围还包括后续的寒热环境测试。在进行第一次寒冷环境测试时,研发人员专门针对新车型模拟了误用情况,以测试玻璃天窗的性能。在温度剧烈波动的情况下,大面积玻璃表面的边缘尤其可能由于生产过程中形成的固有应力而出现应力开裂的情况。通过加强对固有应力的控制,工程师在 Cayenne Coupé 的早期研发阶段就实现了优异的玻璃性能,因此测试期间没有出现任何应力开裂。此外,除了保时捷规定的常规检测项目之外,保时捷工程团队还对新车型进行了耐久性测试。

详细讨论:专家利用硬件和 CAD 数据向项目管理人员介绍玻璃车顶遮阳卷帘的各个细节。从左至右:尤尔根·奥森福特(Jürgen Ossenfort)、赫尔曼·斯图尔姆(Hermann Sturm)、赫尔穆特·弗露勒(Helmut Fluhrer)、马尔科·施密特(Marco Schmidt)以及霍尔格·鲁迪(Holger Rudy)。

检测:声学专家本亚明·伯纳德(Benjamin Bernard)正在准备一个用于测试的零部件。

玻璃天窗带来的挑战

在研发中,尺寸约 1.8 × 1.3 米、且由于车顶曲线向下倾斜导致弯曲半径较大的玻璃天窗可谓是一项特殊的技术挑战。因此,工程师选择与供应商合作,为复合安全玻璃以及包括遮阳卷帘在内的整个车顶共同研发合适的生产和组装工艺。

具体生产工艺是先分别切割两片玻璃并打磨其边缘,然后采用压弯工艺打造出弧形线条。之后将把聚乙烯醇缩丁醛(PVB)薄膜放置于两片玻璃之间,并在高压釜中生产出耐久粘合的复合物。然后对车顶玻璃进行两层包边发泡处理,其中内层用于固定遮阳卷帘支架并确保其密封性。此工艺步骤以前从未被应用于生产这种尺寸的玻璃车顶,因此需要用到的工具也必须重新设计。

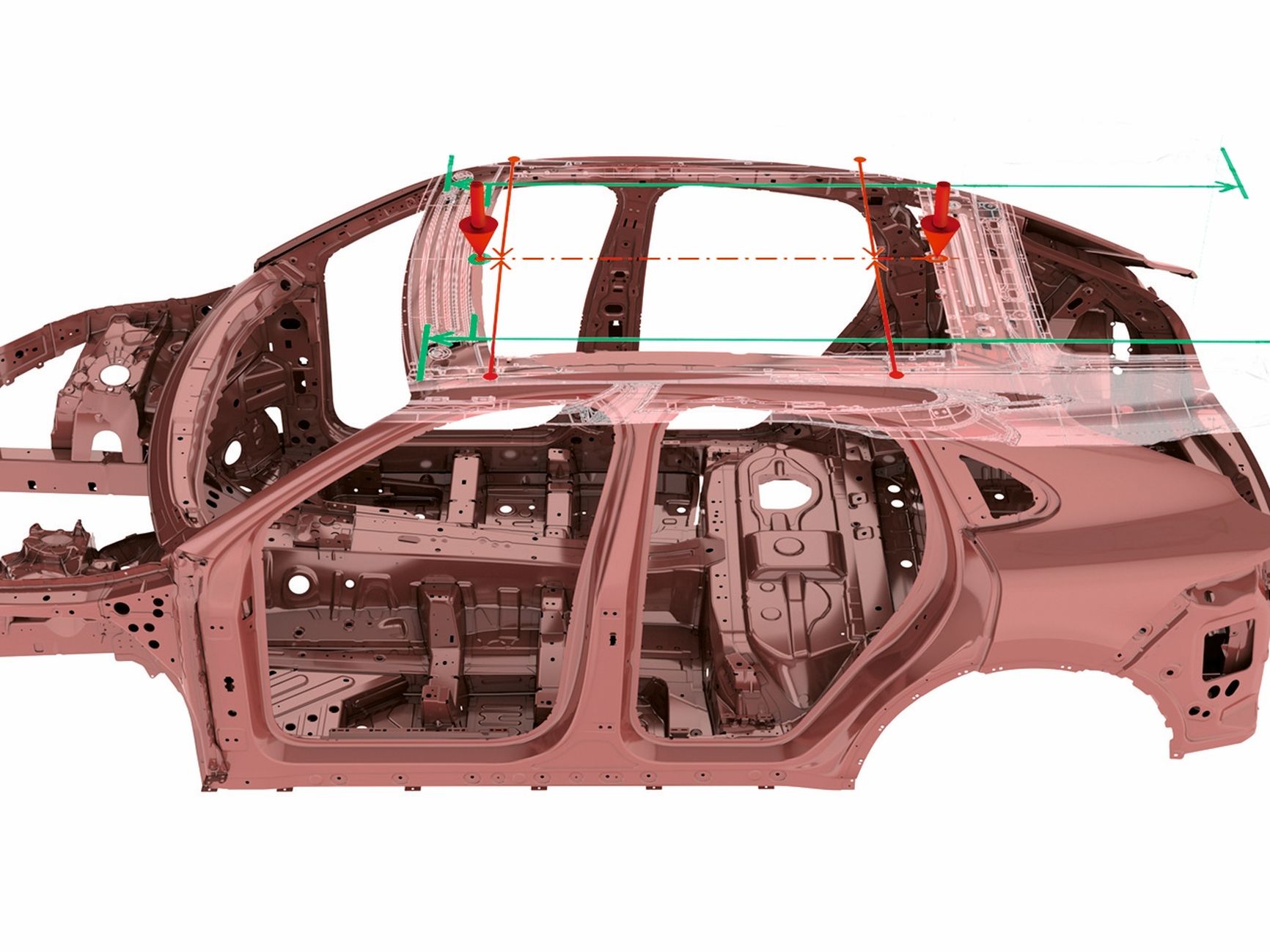

保时捷工程集团的研发人员尤其注重整车装配时的误差管理。比如 Cayenne Coupé 的研发就使用了一种参考点系统,贯穿从车顶到车身主体再到最终装配的整个生产过程,由此实现了无需返工的安装工艺。为了安装重达 30.4 千克的玻璃天窗,研发人员不得不专门设计一台合适的机械手。这台机械手能将车顶玻璃水平抬起至车身主体上方,使其自由悬浮,在定心销的帮助下准确定位并将其嵌入车身外壳。

针对玻璃车顶的碰撞安全性、温度特性以及机械强度,研发人员预先通过数值模拟和零部件实验进行了大量研究,并很早就决定采用环绕两圈的胶粘式接缝来固定玻璃车顶,以确保最高的稳定性。总体而言,针对天窗的测试在很大程度上与挡风玻璃的研发过程类似,但还有一项补充,即在相应的测试道路上进行了碎石击打的实验。此外,由于车顶几何形状特别,遮阳卷帘的轴和牵引杆均呈弯曲状,因此还对它进行了超过 15,000 次自动循环的耐久性测试。

这是保时捷历史上技术最先进的玻璃车顶,其背后隐藏了多少细节工作,大概只有 CayenneCoupé 的驾驶者才能体会到了。这种细致甚至延续到了售后服务中——针对需要更换玻璃车顶的情况,保时捷工程集体也准备了对应的拆卸方案:类似于挡风玻璃,先使用切割丝分开粘合剂,然后再将玻璃车顶取下。

精密的误差管理:为了达到规定的误差要求,Cayenne Coupé 的研发使用了一种参考点系统。这一系统贯穿从车顶到车身主体再到最终装配的整个生产过程。

应对所有情况:保时捷工程集团的研发工作范围还包括各种检测以及耐久性测试。

结语

繁复的细节工作、数字化模拟方法的智能应用、始终专注于全局的目光:保时捷工程集团借助优秀的工具,为保时捷 Cayenne 全新衍生车型的研发探索新的方法和工艺。成果:一个高度复杂,但仍然圆满完成的项目。但更重要的成果是:全新的保时捷 Cayenne Coupé。

综述

全新 Cayenne Coupé 的研发工作主要由保时捷工程集团完成。在车型概念确定之后,保时捷工程集团负责领导包括几乎所有汽车组件在内的整体车型研发。其中,玻璃天窗是一项特殊的挑战。保时捷工程集团采用的研发方法也极具创新精神:在开发衍生车型时,保时捷在很大程度上不再依赖于由工具生产出的实体样车。因此,验证任务主要采用数字化工具完成,两个人工搭建的分别用于底盘和电气/电子设备的辅助支架也起到了重要作用。省略样车构建阶段——全新的 Cayenne Coupé 是这种创新方式的有力证明。

信息

本文首次发表于《保时捷工程杂志》2019年第1期。

文字:Johannes Winterhagen

摄影:Matthias Just和Tobias Kempe

版权:本文中发布的所有图片、视频和音频文件均版权保护。未经保时捷工程书面许可,不得部分或全部复制。欲了解更多信息,请联系我们。

联系方式

您有问题或想了解更多信息吗?请联系我们:info@porsche-engineering.de

消耗数据

Cayenne 车型

二氧化碳排放量(综合):261–207 g/km

油耗(综合):11.4–9.1 l/100 km

全新 Cayenne Coupé 车型

二氧化碳排放量(综合):261–212 g/km;

油耗(综合):11.4–9.3 l/100 km